Vamos falar em retirada de contaminantes.

Nos artigos anteriores nós vimos quais os principais contaminantes encontrados no óleo e quais malefícios eles trazem para os componentes. Passamos também pelas formas de identificação destes contaminantes no lubrificante.

Agora falaremos sobre a retirada destes contaminantes do sistema e da eliminação da entrada destes indesejáveis visitantes em nosso equipamento.

Vamos falar do principal método de retirada destes contaminantes do sistema, a filtragem de óleo.

O processo de filtragem é um método que traz muitos benefícios ao ser utilizado, sendo alguns deles a possibilidade de reutilização do lubrificante contaminado (bom para o custo, para o meio ambiente, para a disponibilidade do processo produtivo), e a limpeza de todo sistema utilizando o fluido como meio de transporte dos contaminantes.

Mas, porque devemos filtrar o óleo? Até quando devo filtrar o óleo?

Esta é uma dúvida de muitas pessoas, e para responder iremos analisar o que os fabricantes de componentes determinam para que se consiga atingir a vida útil esperada dos componentes.

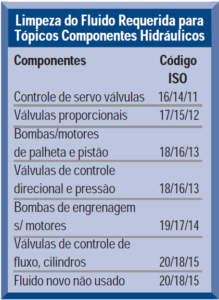

Em sistemas hidráulicos utilizam-se os seguintes parâmetros para definir qual o limite de contaminação deve haver no seu sistema. Obs.: Nesta tabela falamos de contaminantes sólidos.

Esta tabela nos mostra os padrões de limpeza que cada componente exige através da norma ISO 4406. Para saber o padrão do meu sistema, devo listar os componentes que compõem o sistema hidráulico e verificar qual o mais sensível, este será o de maior exigência em relação à limpeza e será a referência de limpeza para todo meu sistema. Pode-se inclusive incluir um filtro antes do componente mais crítico de forma a aumentar a proteção deste componente.

Utilizando esta base de dados é possível saber a direção a ser tomada em relação à filtragem.

Para quem não entendeu estes números entre as barras, trata-se de uma das normas utilizadas nos processos de contagem de partículas presentes no óleo.

Vamos explicar melhor:

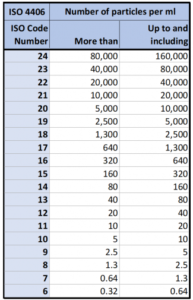

O objetivo do código ISO é simplificar o relatório de contagem de partículas, através da conversão da quantidade de partículas encontradas por mililitro (ppm/ml) da amostra analisada em um código, que represente este valor. Na versão atual da norma, são reportados os seguintes tamanhos de partículas: >4µ / >6µ / >14µ. Vamos entender.

Nesta tabela temos o número de partículas correspondentes a cada número da escala ISO, por exemplo, se na amostra de óleo foram detectadas 1500 partículas por ml, o número correspondente seria o 18, que compreende o número de partículas entre 1300 e 2500 por ml.

Interessante verificar a cada unidade do número da escala que aumenta, o número de partículas é dobrado.

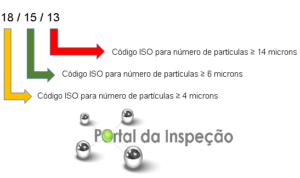

Como vimos acima a norma geralmente possui 3 números separados por barras, funcionando assim:

Além da norma ISO 4406, existem outras normas para quantificar a quantidade de partículas presentes no óleo. Mais usada e conhecida temos a NAS 1638, a possui uma correlação em relação à norma ISO 4406 na qual pode-se aproximar os resultados. Para isso, utiliza-se diminuir em 9 o segundo número da norma ISO 4406, no exemplo acima temos 18/15/13, transformando para a norma NAS 1638, teríamos 15-9 = NAS 6. Outra norma utilizada é na SAE AS 4059.

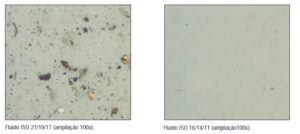

Comparação de imagens das classes de contaminação:

Detectada e contabilizado o número de partículas no óleo é hora de retirarmos estes contaminantes.

Verificaremos algumas formas de filtrar o óleo.

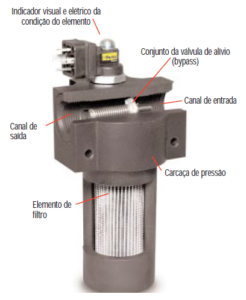

Quando falamos de filtragem, falamos sempre dos filtros, que é composto pela carcaça, elemento filtrante, válvula by-pass e indicador de saturação.

O meio filtrante é aquela parte do elemento que remove o contaminante. Geralmente o meio filtrante vem em forma de folhas e então é plissado para expor mais área da superfície para o

fluxo do fluido. Isto reduz a pressão diferencial enquanto aumenta a capacidade de retenção de contaminantes.

Em alguns casos, o meio filtrante pode ter camadas múltiplas e telas para atingir certo critério de desempenho. O meio filtrante é geralmente classificado de superfície ou profundidade.

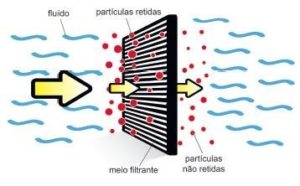

A filtração é o processo de forçar a passagem de um líquido ou gás através de um material poroso com o objetivo de retirar sólidos aí suspensos. Se a espessura do meio filtrante é semelhante a granulometria das partículas a ser extraídas, o processo recebe o nome de filtração de superfície, já que o material fica retido na superfície do filtro. É muito comum encontrar filtros de ar desse modelo.

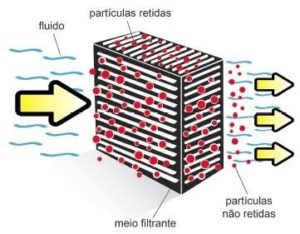

Para tipos de meio filtrantes de profundidade, o fluido deve tomar caminhos indiretos através do material que forma o meio filtrante. As partículas são depositadas nas aberturas em forma

de labirinto por todo o meio filtrante. Por causa de sua construção, um meio filtrante tipo profundo tem muitos poros de vários tamanhos. Dependendo da distribuição dos tamanhos dos poros, este meio filtrante pode ter uma alta faixa de captura de partículas com tamanhos pequenos. A natureza do meio filtrante e o processo de entrada do contaminante no elemento do filtro explica porque alguns elementos duram muito mais do que outros. Em geral, o meio filtrante contém milhões de pequeníssimos poros formados pelas fibras do meio filtrante.

Os poros têm um faixa de diferentes tamanhos e são interconectados por todas as camadas do meio filtrante para formar um caminho tortuoso para o fluxo do fluido.

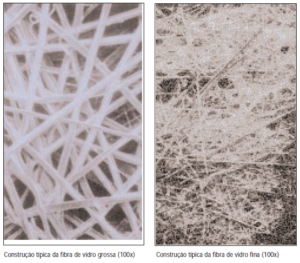

Os dois tipos básicos de meio filtrante de profundidade, que são usados para elementos de filtros, são celulose e fibra de vidro. Os poros no meio filtrante de celulose tendem a ter uma vasta faixa de tamanhos e são muito irregulares em formas, devido ao tamanho e forma irregulares das fibras.

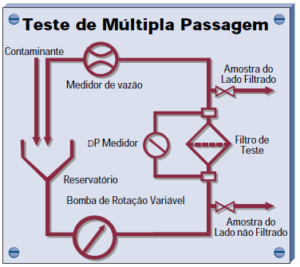

Os elementos filtrantes possuem formas de quantificar sua performance em relação à retenção de partículas. Através do teste de múltipla passagem ISO4572, a indústria de filtragem avalia o desempenho dos filtros.

Durante o Teste de Múltipla Passagem, o fluido circula através do circuito sob condições precisamente controladas e monitoradas. A pressão diferencial pelo elemento de teste é continuamente anotada, conforme uma quantidade de contaminante constantemente injetado no lado do óleo não filtrado do elemento. Sensores de partículas à laser determinam

os níveis de contaminantes no lado filtrado e não filtrado do elemento de teste. Este atributo de desempenho (Razão Beta) é determinado para vários tamanhos de partículas. Três importantes características de desempenho do elemento são resultado do Teste de Múltipla Passagem:

- Capacidade de retenção de contaminante

- Diferencial de pressão de elemento de filtro de teste.

- Eficiência de filtragem ou separação, expressada como “Razão Beta”

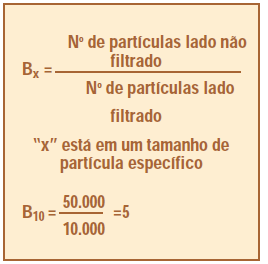

A Razão Beta, também conhecida como a razão filtragem, é a medida da eficiência de captura de partículas por um elemento de filtro. Ela é, portanto, uma razão de desempenho. Como um exemplo de como a Razão Beta é derivada do Teste de Múltipla Passagem, assuma que 50.000 partículas, 10 mícrons e maiores, foram contadas no lado não filtrado do filtro de teste e 10.000 partículas da mesma faixa de tamanho foram contadas no lado filtrado do filtro de teste. A Razão Beta correspondente seria igual a 5, como visto no seguinte:

O exemplo poderia ser lido:

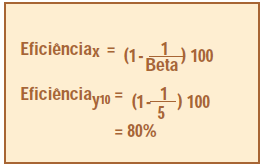

Beta 10 é igual a 5. Agora, um número de Razão Beta sozinho significa muito pouco. Ele é um passo preliminar para achar-se a eficiência de captura de contaminante pelo filtro. Esta eficiência, expressada como percentual, pode ser encontrada através de uma simples equação:

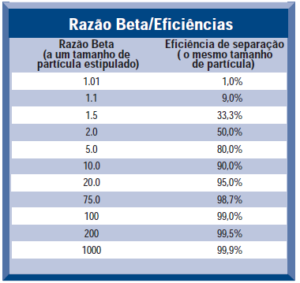

Valores de referência para razão Beta e Eficiência de filtros:

Os elementos filtrantes com razão Beta 200 são chamados de filtros absolutos e são os mais indicados para sistemas hidráulicos.

A seleção do elemento filtrante leva em consideração vários fatores como a pressão de operação, o meio ambiente a que está exposto o sistema, os componentes a serem protegidos, expectativa de vida , riscos à segurança, dentre outros.

Equipamentos para filtragem

O equipamento mais utilizado para filtragem é o carrinho com filtros de cartucho ou spin-on. Os filtros de cartucho geralmente possuem maior área de filtragem, possibilitando maior retenção de partículas e maior vida útil do elemento em relação aos filtros spin-on, porém possuem o custo maior, cabe então verificar qual maior custo x benefício para sua aplicação. Além dos carrinhos, existem outros equipamentos, como os filtra prensa que possuem alta vazão e várias camadas de elementos filtrantes.

Outros métodos utilizados para remoção de contaminantes são os processos de centrífuga e termo-vácuo, estes geralmente utilizados quando há a presença de partículas sólidas e água. São equipamentos mais caros que conseguem realizar uma grande remoção de contaminantes. As indústrias em geral não possuem este tipo de equipamento, realizando normalmente contratos com empresas especializadas em lubrificação para tratar e recuperar óleos contaminados.

Mais importante que tratar o óleo contaminado é eliminar a causa raiz da contaminação, para isso, é importante manter um programa de análise de óleo para identificar quais são os contaminantes presentes, e posteriormente realizar uma inspeção minuciosa no sistema para detectar os pontos de entrada destes indesejáveis. Hoje no mercado de lubrificação existem vários componentes desenvolvidos de forma a eliminar ao máximo a possibilidade de ingresso de contaminantes durante a reposição de óleo, verificação de nível e coleta de amostras. Estes componentes visão manter o equipamento sempre fechado, em uma analogia com a medicina, somente abrir o paciente em último caso.

Portanto, se você quer ter sucesso em sua gestão de ativos, exponenciar a vida útil de seus componentes, trate logo de criar seu programa de análise de óleo, monitorar a saúde do seu óleo e sua máquina, e caso apareçam os indesejáveis contaminantes, não dê moleza para eles, retire-os o mais rápido possível de seu sistema e elimine sua entrada. Após isso, é só colher os resultados.

Fontes:

https://www.oas-online.co.uk/cleanliness-codes/

Manual de filtragem Parker.

https://www.machinerylubrication.com/

Portal da Inspeção.